光刻機與蝕刻機是什么?

光刻是集成電路最重要的加工工藝,在整個芯片制造工藝中,幾乎每個工藝的實施,都離不開光刻的技術。光刻也是制造芯片的最關鍵技術,它占芯片制造成本的35%以上。

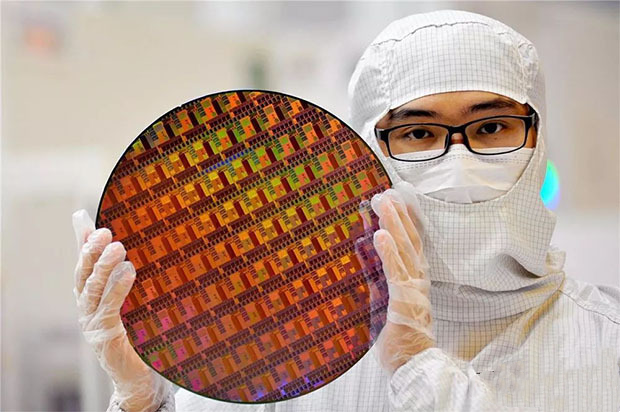

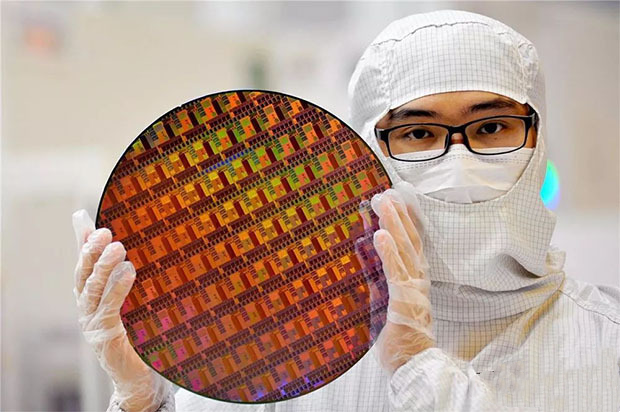

我們大家現在都知道芯片對于我們國家的發展是具有多么重要的意義了,光刻技術與我們的生活息息相關,我們用的手機,電腦等各種各樣的電子產品,里面的芯片制作離不開光科技束。我們沒有自己的高精端芯片,一個是因為我們沒有自己的設計能力,第二個是我們沒有制造芯片的能力,很簡單的理解,芯片是需要研發設計的,但是設計出來了,該怎么生產出來,這個也是很關鍵,這就需要用到光刻機以及刻蝕機了。

光刻機原理

光刻機根據用途的不同,可以分為用于生產芯片、用于封裝和用于LED制造。

按照光源和發展前后,依次可分為紫外光源(UV)、深紫外光源(DUV)、極紫外光源(EUV),光源的波長影響光刻機的工藝。

光刻機可分為接觸式光刻、直寫式光刻、投影式光刻。

接近或接觸式光刻通過無限靠近,復制掩模板上的圖案。直寫式光刻是將光束聚焦為一點,通過運動工件臺或鏡頭掃描實現任意圖形加工。投影式光刻因其高效率、無損傷的優點,是集成電路主流光刻技術。

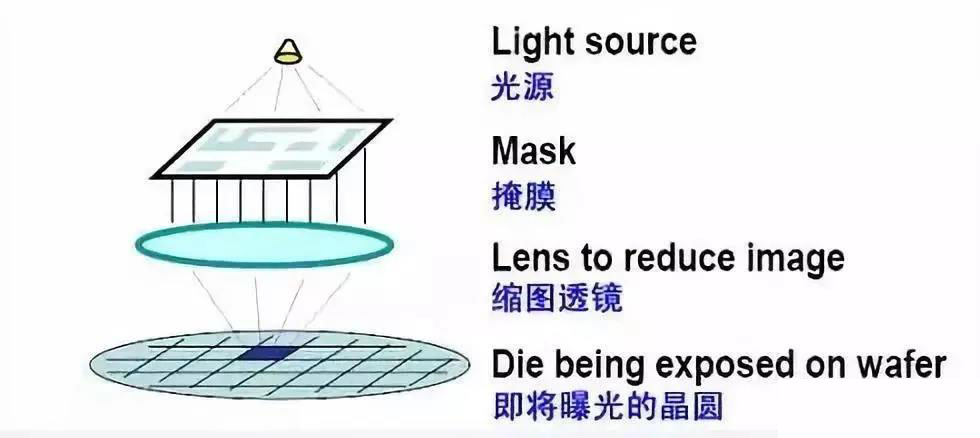

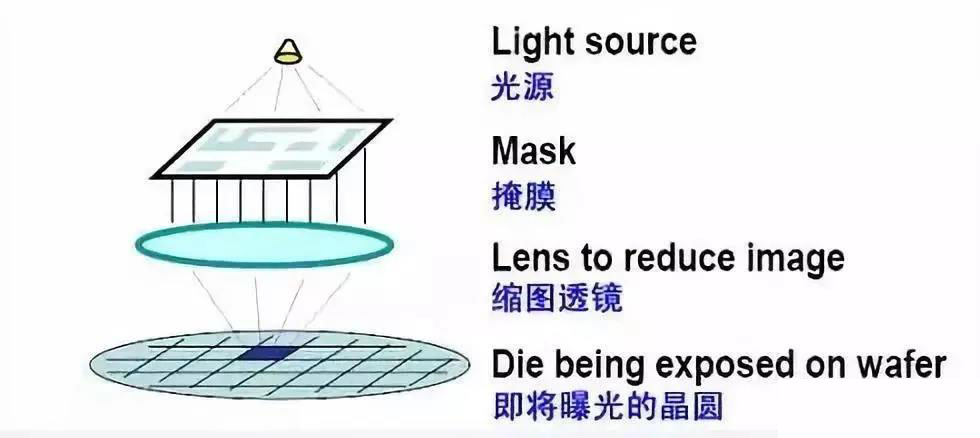

實際上,我們可以將投影式光刻想象為膠片攝影。膠片攝影是通過按下快門,光線通過鏡頭投射到膠卷上并曝光。之后通過“洗照片”,即將膠卷在顯影液中浸泡,得到圖像。

光刻機光刻的工作原理也是類似,光刻就是把芯片制作所需要的線路與功能區做出來。利用光刻機發出的光通過具有圖形的光罩對涂有光刻膠的薄片曝光,光刻膠見光后會發生性質變化,從而使光罩上得圖形復印到薄片上,從而使薄片具有電子線路圖的作用。這就是光刻的作用。照相機拍攝的照片是印在底片上,而光刻刻的不是照片,而是電路圖和其他電子元件。

光刻技術是一種精密的微細加工技術。常規光刻技術是采用波長為2000~4500埃的紫外光作為圖像信息載體,以光致抗光刻技術蝕劑為中間(圖像記錄)媒介實現圖形的變換、轉移和處理,最終把圖像信息傳遞到晶片(主要指硅片)或介質層上的一種工藝。

在廣義上,光刻包括光復印和刻蝕工藝兩個主要方面

1、光復印工藝:經曝光系統將預制在掩模版上的器件或電路圖形按所要求的位置,精確傳遞到預涂在晶片表面或介質層上的光致抗蝕劑薄層上。

2、刻蝕工藝:利用化學或物理方法,將抗蝕劑薄層未掩蔽的晶片表面或介質層除去,從而在晶片表面或介質層上獲得與抗蝕劑薄層圖形完全一致的圖形。集成電路各功能層是立體重疊的,因而光刻工藝總是多次反復進行。例如,大規模集成電路要經過約10次光刻才能完成各層圖形的全部傳遞。

光刻技術在狹義上,光刻工藝僅指光復印工藝。

光刻技術的發展

1947年,貝爾實驗室發明第一只點接觸晶體管。從此光刻技術開始了發展。

1959年,世界上第一架晶體管計算機誕生,提出光刻工藝,仙童半導體研制世界第一個適用單結構硅晶片。

1960年代,仙童提出CMOS IC制造工藝,第一臺IC計算機IBM360,并且建立了世界上第一臺2英寸集成電路生產線,美國GCA公司開發出光學圖形發生器和分布重復精縮機。

1970年代,GCA開發出第一臺分布重復投影曝光機,集成電路圖形線寬從1.5μm縮小到0.5μm節點。

1980年代,美國SVGL公司開發出第一代步進掃描投影曝光機,集成電路圖形線寬從0.5μm縮小到0.35μm節點。

1990年代,Cano1995年著手300mm晶圓曝光機,推出EX3L和5L步進機;ASML推出FPA2500,193nm波長步進掃描曝光機。光學光刻分辨率到達70nm的“極限”。

2000年以來,在光學光刻技術努力突破分辨率“極限”的同時,NGL正在研究,包括極紫外線光刻技術,電子束光刻技術,X射線光刻技術,納米壓印技術等。

光學光刻技術

光學光刻是通過廣德照射用投影方法將掩模上的大規模集成電路器件的結構圖形畫在涂有光刻膠的硅片上,通過光的照射,光刻膠的成分發生化學反應,從而生成電路圖。限制成品所能獲得的最小尺寸與光刻系統能獲得的分辨率直接相關,而減小照射光源的波長是提高分辨率的最有效途徑。因為這個原因,開發新型短波長光源光刻機一直是各個國家的研究熱點。

除此之外,根據光的干涉特性,利用各種波前技術優化工藝參數也是提高分辨率的重要手段。這些技術是運用電磁理論結合光刻實際對曝光成像進行深入的分析所取得的突破。其中有移相掩膜、離軸照明技術、鄰近效應校正等。運用這些技術,可在目前的技術水平上獲得更高分辨率的光刻圖形。

20世紀70—80年代,光刻設備主要采用普通光源和汞燈作為曝光光源,其特征尺寸在微米級以上。90年代以來,為了適應IC集成度逐步提高的要求,相繼出現了g譜線、h譜線、I譜線光源以及KrF、ArF等準分子激光光源。目前光學光刻技術的發展方向主要表現為縮短曝光光源波長、提高數值孔徑和改進曝光方式。

光刻機應用

光刻機可廣泛應用于微納流控晶片加工、微納光學元件、微納光柵、NMEMS器件等微納結構器件的制備。

還有一個和光刻機齊名的,刻蝕機。

芯片的制造最重要的三個環節就是光刻,刻蝕和沉積,其中,光刻是最復雜、最關鍵、成本最高、耗時最高的環節。刻蝕的成本僅次于光刻,重要性也在不斷上升,而薄膜沉積也是必不可少的重要工序,在制造中,為了實現大型集成電路的分層結構,需要反復進行沉積-刻蝕-沉積的過程。

雖然光刻機受到其他國家的限制,但刻蝕機不同,已經完全實現了彎道超車,光刻機的作用就是在這個小芯片之上雕刻了數以億計的晶體管和電子元件,那刻蝕機的作用是什么呢?

刻蝕機是什么

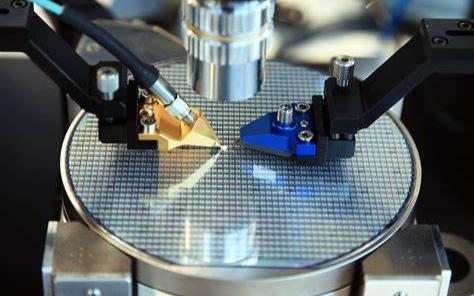

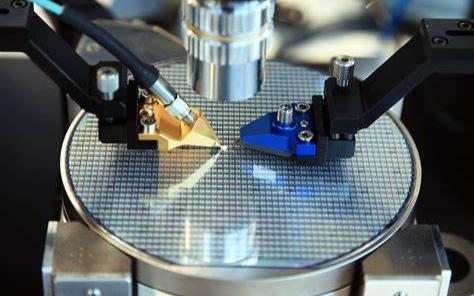

從刻蝕的定義和原理上我們知道,它其實就是在晶圓上刻畫電路圖的過程。

實際上狹義理解就是光刻腐蝕,先通過光刻將光刻膠進行光刻曝光處理,然后通過其它方式實現腐蝕處理掉所需除去的部分。隨著微制造工藝的發展;廣義上來講,刻蝕成了通過溶液、反應離子或其它機械方式來剝離、去除材料的一種統稱,成為微加工制造的一種普適叫法。

刻蝕機的原理

感應耦合等離子體刻蝕法(InducTIvely CoupledPlasma Etch,簡稱ICPE)是化學過程和物理過程共同作用的結果。它的基本原理是在真空低氣壓下,ICP 射頻電源產生的射頻輸出到環形耦合線圈,以一定比例的混合刻蝕氣體經耦合輝光放電,產生高密度的等離子體,在下電極的RF 射頻作用下,這些等離子體對基片表面進行轟擊,基片圖形區域的半導體材料的化學鍵被打斷,與刻蝕氣體生成揮發性物質,以氣體形式脫離基片,從真空管路被抽走。

國內的刻蝕機設備制造商這幾年正在奮起直追,并且已經取得了非常可喜的成果。其中有代表性的是上海中微半導體公司和北京的北方華創科技公司。他們在國產刻蝕機設備技術突破方面有重要的貢獻。

在2017年,中微半導體研發的7nm等離子體刻蝕機已經在國際一流的集成電路生產線上量產使用,而2019年12月,中微半導體CEO尹志堯也曾透露,他們5nm蝕刻機已經得到了臺積電認可,將用于臺積電5nm芯片的產線。

我們大家現在都知道芯片對于我們國家的發展是具有多么重要的意義了,光刻技術與我們的生活息息相關,我們用的手機,電腦等各種各樣的電子產品,里面的芯片制作離不開光科技束。我們沒有自己的高精端芯片,一個是因為我們沒有自己的設計能力,第二個是我們沒有制造芯片的能力,很簡單的理解,芯片是需要研發設計的,但是設計出來了,該怎么生產出來,這個也是很關鍵,這就需要用到光刻機以及刻蝕機了。

光刻機根據用途的不同,可以分為用于生產芯片、用于封裝和用于LED制造。

按照光源和發展前后,依次可分為紫外光源(UV)、深紫外光源(DUV)、極紫外光源(EUV),光源的波長影響光刻機的工藝。

光刻機可分為接觸式光刻、直寫式光刻、投影式光刻。

接近或接觸式光刻通過無限靠近,復制掩模板上的圖案。直寫式光刻是將光束聚焦為一點,通過運動工件臺或鏡頭掃描實現任意圖形加工。投影式光刻因其高效率、無損傷的優點,是集成電路主流光刻技術。

實際上,我們可以將投影式光刻想象為膠片攝影。膠片攝影是通過按下快門,光線通過鏡頭投射到膠卷上并曝光。之后通過“洗照片”,即將膠卷在顯影液中浸泡,得到圖像。

光刻機光刻的工作原理也是類似,光刻就是把芯片制作所需要的線路與功能區做出來。利用光刻機發出的光通過具有圖形的光罩對涂有光刻膠的薄片曝光,光刻膠見光后會發生性質變化,從而使光罩上得圖形復印到薄片上,從而使薄片具有電子線路圖的作用。這就是光刻的作用。照相機拍攝的照片是印在底片上,而光刻刻的不是照片,而是電路圖和其他電子元件。

光刻技術是一種精密的微細加工技術。常規光刻技術是采用波長為2000~4500埃的紫外光作為圖像信息載體,以光致抗光刻技術蝕劑為中間(圖像記錄)媒介實現圖形的變換、轉移和處理,最終把圖像信息傳遞到晶片(主要指硅片)或介質層上的一種工藝。

在廣義上,光刻包括光復印和刻蝕工藝兩個主要方面

1、光復印工藝:經曝光系統將預制在掩模版上的器件或電路圖形按所要求的位置,精確傳遞到預涂在晶片表面或介質層上的光致抗蝕劑薄層上。

2、刻蝕工藝:利用化學或物理方法,將抗蝕劑薄層未掩蔽的晶片表面或介質層除去,從而在晶片表面或介質層上獲得與抗蝕劑薄層圖形完全一致的圖形。集成電路各功能層是立體重疊的,因而光刻工藝總是多次反復進行。例如,大規模集成電路要經過約10次光刻才能完成各層圖形的全部傳遞。

光刻技術在狹義上,光刻工藝僅指光復印工藝。

光刻技術的發展

1947年,貝爾實驗室發明第一只點接觸晶體管。從此光刻技術開始了發展。

1959年,世界上第一架晶體管計算機誕生,提出光刻工藝,仙童半導體研制世界第一個適用單結構硅晶片。

1960年代,仙童提出CMOS IC制造工藝,第一臺IC計算機IBM360,并且建立了世界上第一臺2英寸集成電路生產線,美國GCA公司開發出光學圖形發生器和分布重復精縮機。

1970年代,GCA開發出第一臺分布重復投影曝光機,集成電路圖形線寬從1.5μm縮小到0.5μm節點。

1980年代,美國SVGL公司開發出第一代步進掃描投影曝光機,集成電路圖形線寬從0.5μm縮小到0.35μm節點。

1990年代,Cano1995年著手300mm晶圓曝光機,推出EX3L和5L步進機;ASML推出FPA2500,193nm波長步進掃描曝光機。光學光刻分辨率到達70nm的“極限”。

2000年以來,在光學光刻技術努力突破分辨率“極限”的同時,NGL正在研究,包括極紫外線光刻技術,電子束光刻技術,X射線光刻技術,納米壓印技術等。

光學光刻技術

光學光刻是通過廣德照射用投影方法將掩模上的大規模集成電路器件的結構圖形畫在涂有光刻膠的硅片上,通過光的照射,光刻膠的成分發生化學反應,從而生成電路圖。限制成品所能獲得的最小尺寸與光刻系統能獲得的分辨率直接相關,而減小照射光源的波長是提高分辨率的最有效途徑。因為這個原因,開發新型短波長光源光刻機一直是各個國家的研究熱點。

除此之外,根據光的干涉特性,利用各種波前技術優化工藝參數也是提高分辨率的重要手段。這些技術是運用電磁理論結合光刻實際對曝光成像進行深入的分析所取得的突破。其中有移相掩膜、離軸照明技術、鄰近效應校正等。運用這些技術,可在目前的技術水平上獲得更高分辨率的光刻圖形。

20世紀70—80年代,光刻設備主要采用普通光源和汞燈作為曝光光源,其特征尺寸在微米級以上。90年代以來,為了適應IC集成度逐步提高的要求,相繼出現了g譜線、h譜線、I譜線光源以及KrF、ArF等準分子激光光源。目前光學光刻技術的發展方向主要表現為縮短曝光光源波長、提高數值孔徑和改進曝光方式。

光刻機應用

光刻機可廣泛應用于微納流控晶片加工、微納光學元件、微納光柵、NMEMS器件等微納結構器件的制備。

還有一個和光刻機齊名的,刻蝕機。

芯片的制造最重要的三個環節就是光刻,刻蝕和沉積,其中,光刻是最復雜、最關鍵、成本最高、耗時最高的環節。刻蝕的成本僅次于光刻,重要性也在不斷上升,而薄膜沉積也是必不可少的重要工序,在制造中,為了實現大型集成電路的分層結構,需要反復進行沉積-刻蝕-沉積的過程。

雖然光刻機受到其他國家的限制,但刻蝕機不同,已經完全實現了彎道超車,光刻機的作用就是在這個小芯片之上雕刻了數以億計的晶體管和電子元件,那刻蝕機的作用是什么呢?

刻蝕機是什么

從刻蝕的定義和原理上我們知道,它其實就是在晶圓上刻畫電路圖的過程。

實際上狹義理解就是光刻腐蝕,先通過光刻將光刻膠進行光刻曝光處理,然后通過其它方式實現腐蝕處理掉所需除去的部分。隨著微制造工藝的發展;廣義上來講,刻蝕成了通過溶液、反應離子或其它機械方式來剝離、去除材料的一種統稱,成為微加工制造的一種普適叫法。

刻蝕機的原理

感應耦合等離子體刻蝕法(InducTIvely CoupledPlasma Etch,簡稱ICPE)是化學過程和物理過程共同作用的結果。它的基本原理是在真空低氣壓下,ICP 射頻電源產生的射頻輸出到環形耦合線圈,以一定比例的混合刻蝕氣體經耦合輝光放電,產生高密度的等離子體,在下電極的RF 射頻作用下,這些等離子體對基片表面進行轟擊,基片圖形區域的半導體材料的化學鍵被打斷,與刻蝕氣體生成揮發性物質,以氣體形式脫離基片,從真空管路被抽走。

國內的刻蝕機設備制造商這幾年正在奮起直追,并且已經取得了非常可喜的成果。其中有代表性的是上海中微半導體公司和北京的北方華創科技公司。他們在國產刻蝕機設備技術突破方面有重要的貢獻。

在2017年,中微半導體研發的7nm等離子體刻蝕機已經在國際一流的集成電路生產線上量產使用,而2019年12月,中微半導體CEO尹志堯也曾透露,他們5nm蝕刻機已經得到了臺積電認可,將用于臺積電5nm芯片的產線。

下一篇:霍爾開關在電流測量上的應用 上一篇:自助咖啡機的興起及其中的霍爾開關的應用